|

刘永辉

(中国石油广西石化公司,广西钦州535008)

摘要:某石化公司14×104Nm3·h-1制氢装置的造气部分采用烃类水蒸汽转化技术,提纯采用变压吸附(PSA)技术。PSA自开工来一直稳定运行,近期出现解吸气量、转化炉温度波动大等现象,初步判断是PSA阀门内漏造成的。将相应吸附塔下线隔离,通过吸附塔压力变化判断阀门内漏情况。将内漏阀门拆开检查,发现阀门内部密封结构失效,更换阀门内部密封后,将下线吸附塔恢复运行,系统运行正常。

14×104Nm3·h-1制氢装置是某石化公司高硫原油加工配套工程中的一套新建装置,于2014年7月产出合格产品氢气,装置一次开车成功。此套装置造气部分采用典型的烃类水蒸汽转化制氢工艺,提纯部分采用变压吸附(PSA)工艺。变压吸附具有流程简单、操作容易、氢气回收率高、氢气纯度高等特点,近年来新建制氢装置基本都采用此工艺。PSA工艺是利用储存在吸附塔中的吸附剂在不同压力下对气体组分的吸附能力不同,从而对气体进行提纯。高压下对原料气体中的杂质组分进行吸附操作,低压下将杂质气体从吸附剂中解吸出来,而产品气体无论在高压下还是低压下其吸附能力都很弱。由于PSA中的阀门需要频繁开关,因此阀门故障率高,一旦PSA阀门出现问题,将对PSA的运行造成较大影响,因此应该加强PSA阀门的维护及管理。

1 PSA简介

14×104Nm3·h-1制氢装置为目前国内最大的单系列烃类蒸汽转化制氢装置,主要由原料预热、原料精制、预转化反应、转化反应、中变冷却系统等部分组成。净化部分采用变压吸附提纯工艺,PSA氢气的设计回收率达90%,产品氢气纯度达99.9%。本装置设计采用天然气、炼厂气、石脑油、液化气4种原料,以及4种原料混合进料。

PSA采用12-3-4工艺,即12个吸附塔,3塔处于吸附状态,4个均压步序。PSA设计步序依次为吸附、均压、顺放、逆放、冲洗、均压、终升。每个吸附塔配置6个阀门,1号阀门用于进料,2号阀门用于氢气外送,3号阀门用于顺放和冲洗,4号阀门用于尾气外送,5号和6号阀门用于均压。PSA设计操作压力为2.3MPa,所产氢气通过压控阀门送至氢气管网,所产解吸气送至转化炉作为燃料气使用。

2 PSA阀门内漏现象

2.1解吸气量大幅波动

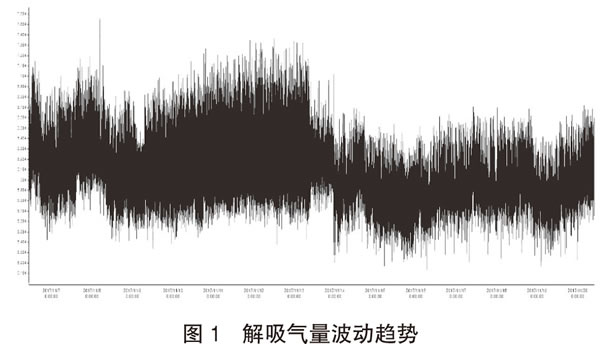

2017年某日,装置发现PSA进入转化炉的解吸气量波动且呈现上升趋势(图1)。图1可分成3部分,前部分为装置正常生产时的解吸气量波动趋势,解吸气量在8~9t波动;中部为PSA阀门出现故障后,解吸气量逐渐波动到10~12t;后部为PSA切除故障塔后,解吸气量恢复正常模式。由于PSA所产解吸气全部送入转化炉作为燃料气使用,伴随着解吸量的波动,转化炉炉墙上部的热偶测量温度也呈现规律性波动。如果装置负荷一定,转化炉烟气温度正常波动在3℃左右,PSA故障后,转化炉烟气温度波动在5~6℃左右,波动趋势与之前相比呈现上升趋势,这与解吸气量的波动是吻合的。由此可判断,故障塔阀门存在内漏,使得故障吸附塔的解吸气增多,进一步引起转化炉温度变化。

2.2PSA阀门步序报警

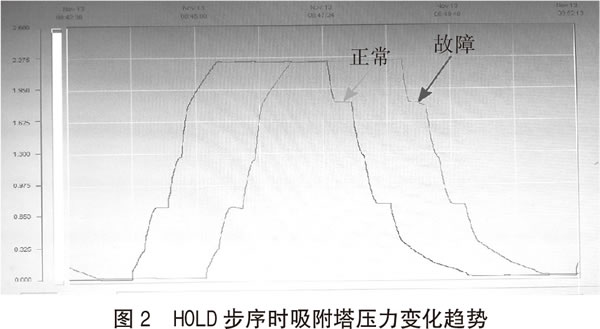

按照PSA各塔的运行程序,PSA各吸附塔依次进行“吸附、一均降、HOLD、二均降、三均降、四均降、顺放、逆放、冲洗、一均升、二均升、三均升、四均升、终升”。查看PSA操作画面报警趋势,发现3号塔在“HOLD”步序出现偏差报警。“HOLD”步序为吸附塔为了程序需要,在“一均降”步序完成后,关闭所有程控阀门。处于“HOLD”状态,表明若此吸附塔的程控阀门不内漏,此吸附塔与外部系统应处于隔离状态。如图2所示,查看此吸附塔的压力趋势变化,在“HOLD”步序,正常状态吸附塔压力变化趋势为直线,压力几乎没有变化,而3号吸附塔压力呈现下降趋势。根据压力变化趋势,可判断此吸附塔阀门存在内漏。根据各阀门的用途,判断是低压阀门内漏,或者高压阀门内漏较小、低压阀门内漏较大。

2.3产品氢气的一氧化碳超标

3号塔出现压力偏差报警后,产品氢气中一氧化碳的含量逐渐升高,直至超出控制指标。操作人员根据操作规程要求,只能逐渐降低吸附塔的吸附时间,保证产品氢气的纯度要求,导致装置氢气收率大幅度降低。手动切除3号塔后,产品氢气中一氧化碳的含量逐渐降低,同时吸附时间缓慢提升。这说明3号吸附塔的阀门有内漏,部分杂质穿透吸附塔,带入到产品氢气中。

由解吸气量变化、吸附塔压力偏差报警、产品氢气纯度变化等现象,均能判断3号吸附塔存在内漏阀门,具体哪个阀门内漏无法在线进行分析,只能在吸附塔下线后逐一判断。

3 PSA内漏阀门判断及解决措施

根据以上现象可判断3号塔肯定存在阀门内漏,且用于吸附和产品氢气外送的阀门内漏的可能性较小或者内漏较小,低压阀门的内漏量较大。

查阅相关文献,判断PSA阀门内漏的方法较多,常见的主要有根据吸附塔压力变化判断、PSA停工后阀门测漏判断。由于PSA每个吸附塔的阀门较多,根据吸附塔压力变化在线判断比较困难,需要较强的实际操作经验才能在线准确判断。PSA停工后阀门测漏判断,需要将PSA停运,挨个阀门试漏,除非在迫不得已的情况下,装置不会单独停工处理内漏阀门。

根据本装置的设计特点,故障吸附塔能够单独下线且能与其它吸附塔隔离,因此故障吸附塔能在不影响PSA运行的前提下切除维修阀门。

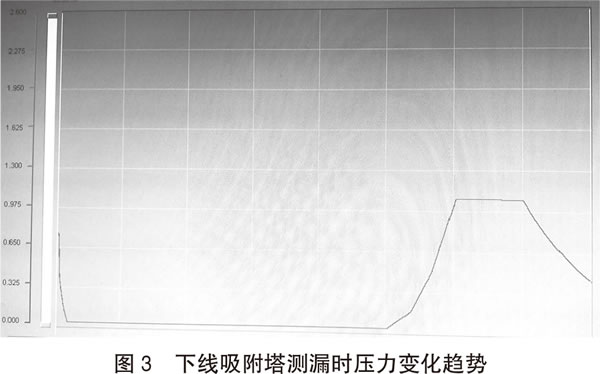

如图3所示,将3号吸附塔人为切出,关闭3号塔与其它系统相连的手阀,隔离3号塔。3号塔关闭手阀后压力没有变化,因此可判断3号塔相连的手阀是不漏的。3号塔下线时塔压较低,依次打开3号塔原料阀、产品氢气阀、均压阀相连的手阀,发现吸附塔压力并不上升,由此可判断原料阀、产品氢气阀、均压阀均不内漏。将吸附塔充压至1.0MPa,依次打开顺放阀、逆放阀相连的手阀,发现打开逆放阀的手阀时,吸附塔压力下降较快,由此可判断3号塔的逆放阀内漏,根据压力变化下降的趋势,可判断阀门内漏量较大。

将逆放阀门下线拆修,发现阀门内部有磨损现象。查看相应管线及阀门情况,没有发现杂质,内部清洁。造成阀门磨损的主要原因是阀门内部元件失效,阀板与阀体存在摩擦,且密封元件失效,是造成阀门内漏的主要原因。

发现PSA阀门内漏的原因后,将阀门内部密封元件更换,打压试漏后阀门不漏,恢复阀门,将故障吸附塔恢复运行,3号塔报警信息消失,压力正常。

4结论

依据本装置PSA单元的设计特点,当出现阀门故障导致PSA单元系统波动时,可下线故障吸附塔,根据吸附塔各阀门用途,结合压力变化趋势,可准确判断是哪个阀门出现故障,从而能够及时处理故障阀门,保证PSA的稳定运行。相比传统的判断PSA阀门内漏方法,本方法准确、节时,对系统影响小。

参考文献:

[1]郝树仁,董世达.烃类制氢转化技术[M].北京:石油工业出版社,2009:42-43.

[2]王俊省.变压吸附装置程控阀内漏排查方法的探讨[J].化肥工业,2015,42(4):45-47.

[3]赖建文.PSA装置中内漏程控阀的判断与维修[J].化工管理,2017(18):209. |