|

刘升

(武汉都市环保工程技术股份有限公司,湖北武汉430071)

摘要:文中介绍分析了生物质电厂脱硫脱硝各种技术方案的优缺点,提出经济有效的烟气净化工艺路线,并结合生物质电厂的工程实例的系统设计及实施运行,验证了工艺路线的有效性。

引言

生物质能源也称为绿色能源:生物质的硫含量、氮含量低,燃烧过程中生成的SOX、NOX较少;生物质作为燃料时,由于它在生长时需要的二氧化碳相当于它排放的二氧化碳的量,因而对大气的二氧化碳净排放量近似于零,可有效地减轻温室效应[1]。

国家发改委《可再生能源中长期发展规划》确定,到2020年生物质发电装机容量将达到30,000MW。生物质发电已被公认是一种低硫、低硝、低碳的发电技术,但是随着技术发展和社会进步,环境保护在工业生产中逐渐被提到一个越来越高的位置[2]。

2011年7月29日,国家环境部和国家质量监督检验检疫总局发布了最新的《火电厂大气污染物排放标准(GB13223-2011)》。《标准》中规定二氧化硫、氮氧化物:自2012年1月1日起,单台出力65t/h以上采用生物质燃料的发电锅炉必须执行100mg/m3的二氧化硫、氮氧化物限值[3];本文对生物质电厂脱硫、脱硝各种技术方案进行介绍分析,并结合工程实例探讨生物质电厂脱硫、脱硝技术在工程应用情况,希望能对以后类似的工程项目建设起到参考和借鉴作用。

一、脱硫、脱硝技术方案的选择

1.脱硫技术方案

(1)炉内脱硫

国内燃煤流化床锅炉于90年代开发,至今国内技术已非常成熟。其主要优点在于环保方面占有极大优势:可炉内脱硫,无需采用炉后脱硫,炉内脱硫效率一般达70%,脱硫剂为石灰石,石灰石在高温下分解为氧化钙和二氧化碳,烟气中的SO2发生化学反应被脱除。

生物质循环流化床锅炉炉内喷钙脱硫(生物质炉排炉无法使用该方案)的效率比传统燃煤循环流化床锅炉低,大约在60%~65%。

(2)炉后干法脱硫

炉后干法脱硫可采用熟石灰粉喷射,在布袋除尘器入口烟气管道增加熟石灰粉喷射口,使熟石灰粉末与烟气中的SO2发生化学反应:Ca(OH)2+SO2→CaSO3+H2O,干法脱硫效率可达到65%以上。干法脱硫与炉内喷钙的主体设备基本一致,因此投资和运行费用都较低。

炉后干法脱硫的缺点在于脱硫生成物与除尘器分离出的草木灰混在一起,影响肥料品质。

(3)炉后半干法脱硫

炉后半干法脱硫最常用的工艺为旋转喷雾半干法,旋转雾化反应系统由喷雾反应塔、石灰浆制备系统组成。石灰制备系统将生石灰(CaO)制备成一定浓度的Ca(OH)2浆液,该浆液经过旋转雾化器喷入半干式反应塔中,形成极小的雾滴。烟气与石灰浆液雾滴充分接触反应去除SO2气体。在反应塔中高温烟气使雾滴的水份蒸发,迅速使烟气温度降至适合于石灰浆液与酸性气体反应的温度并最终使反应生成物干燥成为固体粒状物。部分粗颗粒在反应塔中除下,大部分微粒和未完全反应的吸收剂随烟气进入下游的袋式除尘器。

旋转喷雾半干法的脱硫效率大于80%,同时反应塔出口的烟气温度仍高于烟气的露点温度,布袋除尘器和烟囱无需做防腐。

半干法脱硫工艺的缺点是:设备投资成本高、占地面积大、草木灰无法利用、反应副产物需另行处理。因此该方法适用于燃料特殊,外排烟气中SO2浓度高于300mg/Nm3以上的生物质电厂。

(4)炉后湿法脱硫

炉后湿法脱硫采用石灰石浆液或者氨水等碱性溶液与烟气接触,去除烟气中的酸性气体,同时将反应后的物质通过物理和化学过程变成副产物,主要的设备有湿式反应塔、循环浆液泵、副产物制备系统。

湿法脱硫的脱硫效率大于90%,适用于较高浓度的烟气脱硫场合。湿法脱硫工艺的缺点是系统复杂,几乎所有设备都需防腐;投资成本高,占地面积大;排烟温度低于烟气露点温度,烟囱需做防腐[4]。

2.脱硝技术方案

(1)SNCR脱硝

在炉膛800~1,100℃这一温度范围内、在无催化剂作用下,NH3或尿素等氨基还原剂可在有氧的气情况下、选择性地还原烟气中的NOx,据此发展了SNCR法。

主要反应为:

2NO+CO(NH2)2+½O2→2N2+CO2+2H2O(尿素为还原剂)

4NH3+4NO+O2→4N2+6H2O(氨或氨水为还原剂)

系统简单,炉膛既为反应器;投资少;脱硝效率一般为40%~60%,受锅炉结构尺寸影响大;技术成熟可靠。

优点:技术成熟、投资和占地均较小;缺点:反应效率受炉内温度制约。

(2)SCR脱硝

SCR脱硝技术是指在催化剂的存在下,还原剂(无水氨、氨水或尿素)与烟气中的NOx反应生成无害的氮和水,从而去除烟气中的NOx。SCR脱硝技术与其它技术相比,脱硝效率高,技术成熟,是工程上应用最多的烟气脱硝技术。SCR系统的脱硝效率在80%~90%之间。

生物质电厂SCR工艺在布置上有两种形式,一是高尘高温布置;二是低尘低温布置。

高尘高温布置:催化剂布置在第一组省煤器出口,温度在300~420℃。生物质燃料本身含有k、Ca、Mg、Na等碱性物质,燃烧后形成飞灰进入SCR系统,吸附在催化剂表面,从而引起催化剂的碱中毒。碱金属(Na、K)如果和催化剂表面接触,能直接和活性位发生作用而使催化剂钝化,对于生物质电厂,由于燃料为农作物秸秆,燃料中的水溶性K含量很高,催化剂中毒严重,催化剂产品的寿命则无法保证。

低温低尘布置:布置在布袋除尘器后,烟气较为洁净,但需要进行烟气再热后才能进行脱硝反应,反应后的烟气需要降温进入引风机外排,低温烟气加热如采用重油或者煤燃烧,会产生二次污染;如采用清洁的电加热,以70t生物质锅炉为例,每小时耗电量约3,500KWh。该工艺的优点:催化剂选型不受影响,寿命稳定;缺点:烟气再加热的运行费用极大。

3.技术方案的选择

由于生物质能源的本身特性,生物质锅炉烟气中SO2、NOX浓度较低,均在50~180mg/Nm3之间,脱硫效率要求在30%~50%即可满足新标准的排放要求。因此考虑项目投资、工程占地、系统复杂性、施工难易度、运行维护费用等因素,对于生物质电厂脱硫方面,优先选用炉内脱硫或炉后干法脱硫方案;对于生物质电厂脱硝方面,优先选用SNCR脱硝方案。对于SO2、NOX浓度较大的烟气工况,可考虑选用炉后半干法脱硫和SCR脱硝方案。

二、工程实例分析

1.设计条件

某生物质电厂规模为1×70t/h次高温次高压秸秆锅炉、1×15MW凝汽式汽轮发电机组。生物质燃料采用当地农作物秸秆,主要有棉秸秆、稻秸秆、麦秸秆及油菜、玉米秸杆和桑树枝条等。

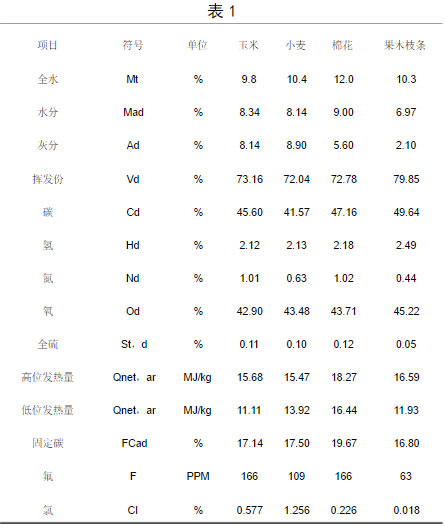

(1)各类主要农作物秸秆工业分析如下:

由于秸秆含水率变化大,为便于计算,秸秆含水率统一按20%折算。

(2)锅炉工况

受生物质燃料变化的影响,各季节运行工况存在一定波动,锅炉出口烟气量为70,000~100,000Nm3/h,SO2浓度为140~80mg/Nm3,NOx浓度为120~50mg/Nm3。

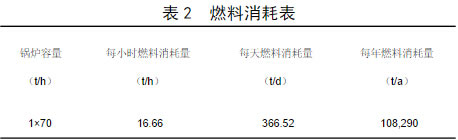

燃料为100%棉秆时,平均热值为16,440KJ/KG,锅炉满负荷运行时,燃料消耗量为:

2.工程技术方案

(1)脱硫技术方案

本工程脱硫采用炉内脱硫工艺,因生物质流化床锅炉床温较低,石灰石不能完全分解,脱硫吸收剂采用氧化钙,与烟气中的SO2发生化学反应:CaO+SO2+1/2O2→CaSO4。

(2)脱硝技术方案

本工程脱硝采用炉膛喷射脱硝SNCR工艺,考虑尿素的安全性及可存储性,SNCR还原剂选用尿素。该工艺是以8%尿素溶液为还原剂,将尿素溶液喷入炉膛,在最佳的温度(800900℃)下与烟气中的氮氧化物反应,生成氮气和水。总反应方程式:2NO+CO(NH2)2+O2→2N2+CO2+2H2O。

3.运行工况

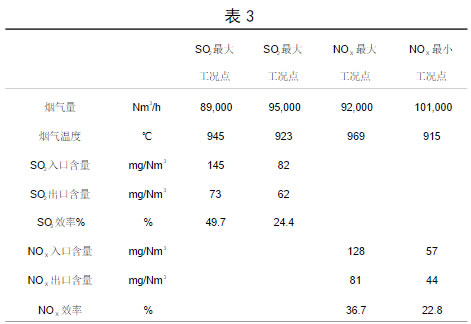

运行工况选取了分别选取了SO2、NOX含量的最大/最小工况点,如下表3所示。

本工程投运一年以来,SO2脱除效率为25~50%,NOx脱除效率为23%~37%,在烟气量,SO2、NOX含量波动的情况下,经脱硫脱硝装置处理,均可满足≤100mg/Nm3的标准排放要求。

三、工程总结及改进

本文介绍分析了生物质电厂脱硫脱硝各种技术方案的优缺点,提出经济有效的烟气净化工艺路线,并结合生物质电厂的工程实例的系统设计及实施运行,验证了工艺路线的有效性,此外,根据工程实例的运行情况,提出了一些改进措施。

(1)生物质锅炉(循环流化床锅炉)温度>850℃,SO2、NOX浓度<200mg/Nm3的情况下,烟气净化系统优先选用炉内脱硫和炉内SNCR脱硝方案(炉排炉则选用炉外干法脱硫方案)。

(2)由于炉内脱硫和炉外干法脱硫系统装置基本一致,可在锅炉出口增加脱硫反应装置作为备用,脱硫效率无法满足排放标准时,可采用炉外干法脱硫提高效率。

(3)如果工程现场氨水易于获取和储存,可考虑使用氨水作为吸收剂,可进一步提高SNCR脱硝效率。

参考文献

[1]肖军,段菁春,王华等.生物质利用现状[J].安全与环境工程,2003,10(1):11-14.

[2]国家发展和改革委员会.关于印发可再生能源中长期发展规划的通知(发改能源[2007]2174号文件)[EB/OL].http://code.fabao365.com/law_127340.html,2007-08-31.

[3]GB13223-2011,火电厂大气污染物排放标准[S].

[4]梁小烽.适用于生物质发电厂环保设备介绍[J].甘蔗糖业,2014,(1):39-42. |