|

吴金卓,林文树,王立海

(东北林业大学 工程技术学院,黑龙江 哈尔滨 150040)

摘要:分析秸秆生物质燃料成本构成,构建以生物质燃料供应成本最小化为目标的生物质燃料到厂成本优化模型。该模型的约束条件包括可供使用的生物质燃料数量、每个月可以采购的生物质燃料数量限制、电厂每个月的需求量,生物质燃料在收储站和电厂的储存平衡关系、电厂库存限制等。将该模型应用到黑龙江省某生物质发电厂,并进行敏感性分析以增加结果的可靠性。

1引言

目前我国的能源需求量逐年上升,能源消耗量的增长速度已经远远超过了世界其他国家,能源的安全问题和环境问题变得日益严峻[1]。为了保障国家能源安全,降低对常规化石能源的依赖,改善生态环境,我国正在大力开发和利用各种可再生能源[2]。生物质能源被认为是一种最有潜力的可替代资源之一。生物质能源有许多利用方式,其中生物质发电是目前最具开发利用规模的一种生物质资源利用形式[3-4]。近年来,我国的生物质发电规模不断增长,2005年仅约200万kW,预计到2015年生物质发电装机容量将达到1300万kW[5]。生物质能的合理开发与利用,可以改善我国能源结构,减少温室气体排放,缓解日益恶化的生态环境,对建设节约型社会,实现社会的可持续性发展有着重要意义[2]。

然而,生物质资源的分布分散以及收集问题,导致了我国现阶段的生物质能源还不能进行大规模地开发和利用[6]。生物质燃料供应物流系统包括电厂与收购站的选址、燃料的收购、运输、储存等一系列的物流过程。电厂与收购站的选址是生物质发电厂设计规划的第一步,合理的选址不仅能保障稳定的燃料供应,还能减少燃料运输距离,从而降低燃料获取成本。目前,生物质燃料成本居高不下成为制约生物质发电的一大瓶颈。生物质燃料的物流成本一般占发电厂燃料总成本的50%-70%[7]。当生物质使用达到一定规模时,能否保证稳定的燃料供应是企业必须要考虑的关键问题,同时燃料的供应成本问题也会愈加明显[8-9]。因此,优化生物质发电厂的燃料供应物流系统,科学合理的安排生物质收集、储存、运输各个环节,努力降低生物质物流成本显得尤为重要。

国内外学者在研究秸秆收储运模式、降低秸秆收集成本方面做了很多研究。Thorsell等[10]利用计算机程序分析了不同机械与成本之间的关系,从而确定在原料农户、储存、运输等过程的成本。Santisirisomboon等[11]叉寸包括稻谷外壳、固体废物和燃料木材等不同类型的生物质燃料进行了分析,得到优化方法,并将这一方法合理的扩展到发电系统的规划中。Caputo等[12]在对生物质发电厂的经济眭分析后,得到生物质原料收购价格增加、资源密度降低、运输车辆价格增加、运输车辆容量下降等因素都会使电厂运行成本增加,从而导致电厂的经济效益降低。Yu等[13]在生物质能评价的基础上,结合完整的原料供应链,提出了一个能够合理定位生物质能源加工厂附近高密度种植的区域的离散数学模型。刘华财等[14]计算了生物质原料的子过程成本,分析了原料在五种不同模式下的供应成本变化趋势。王爱军等[15]为了对生物质发电成本进行分析,分别对生物质主要的发电方式进行了讨论,并且建立了生物质燃料消耗量模型和燃料成本模型。邢爱华等[16]基于秸秆类生物质资源的岛式分布特点,针对生物质秸秆收集过程中的成本、消耗和污染物排放等问题,建立了相关的数学模型。杨树华等[17][通过对生物质燃料生产厂合理布局的科学分析,提出了生物质秸秆在收集过程中的经济原料收集半径、车辆平均运输半径及车辆满载和空载的等效模型。

本文在上述研究的基础上,以生物质燃料供应成本最小化为目标,构建一个基于集中型收储运模式的生物质燃料到厂成本优化模型。该模型的约束条件包括每个月可供使用的生物质燃料数量、每个月可以采购的生物质燃料数量限制、电厂每个月的需求量,生物质燃料在收储站和电厂的储存平衡关系、电厂库存限制等,并将该模型应用到黑龙江省某生物质发电厂。研究结果将对于其他同类的生物质发电企业降低生物质燃料成本、改善发电厂的运营状况具有一定的理论指导和借鉴意义。

2生物质燃料成本构成

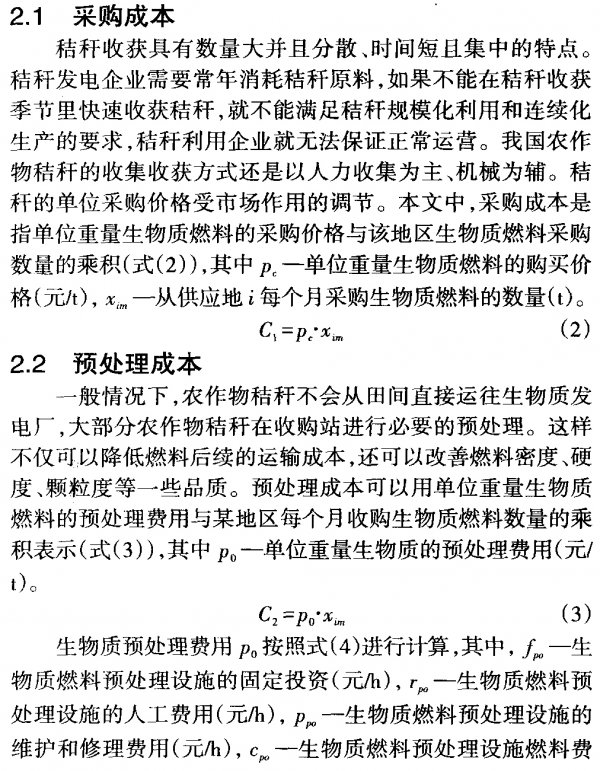

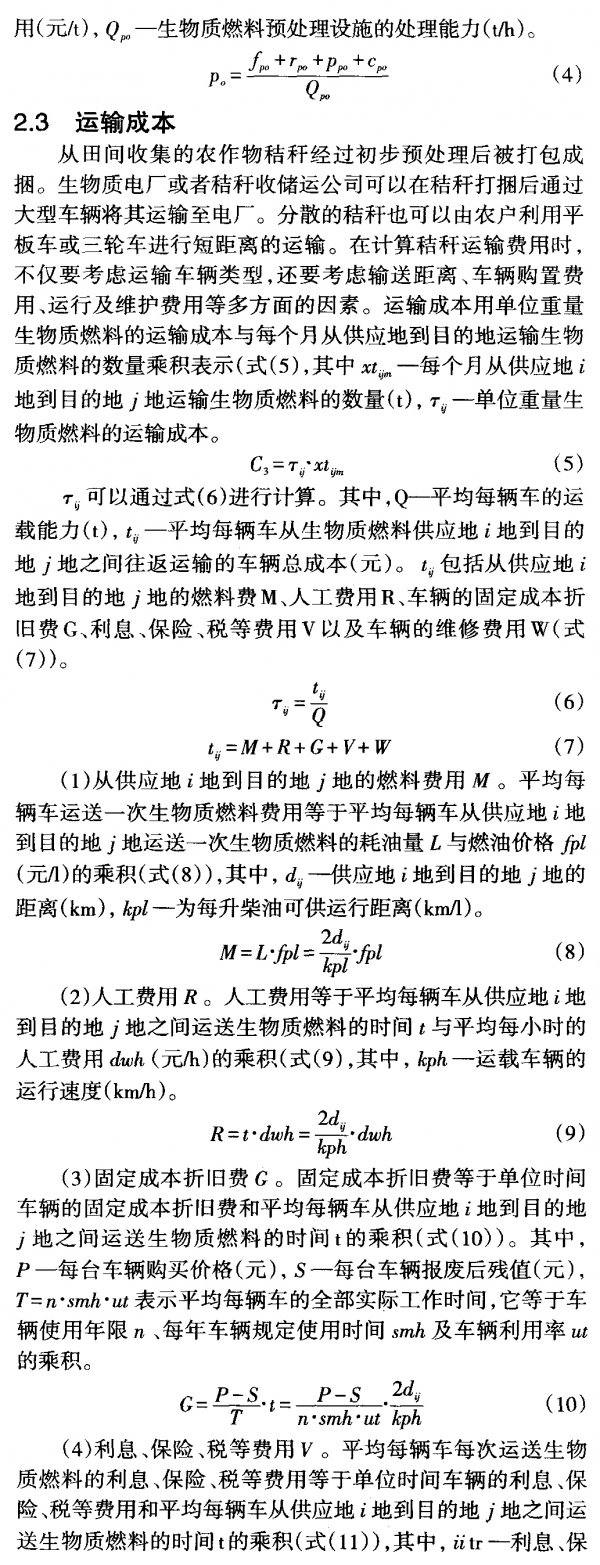

集中型秸秆收集模式主要是以专业秸秆收储运公司或农场为主体,负责秸秆原料的收集、晾晒、储存、保管、运输等一系列工作,并按照生物质电厂的要求,对农户或秸秆经纪人交售秸秆的质量进行把关,然后统一打捆、堆垛,进行存储[18]。在此模式下,生物质燃料秸秆的全部费用主要包含五个部分,即采购成本C1、预处理成本C2、运输成本C3、装卸成本C4和储存成本C5。因此,秸秆燃料的总成本C可以表示为:

C=C1+C2+C3+C4+C5(1)

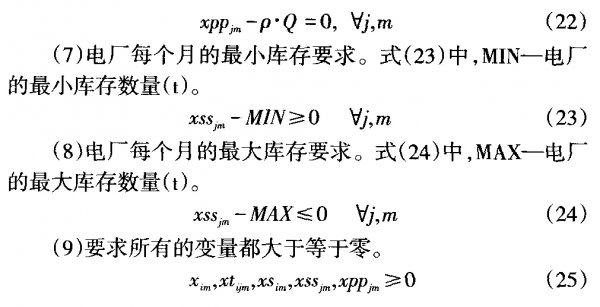

3模型构建及约束条件

4模型应用

4.1基础数据

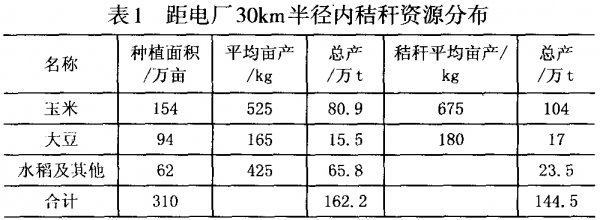

将该模型应用到黑龙江省某典型的秸秆直燃发电厂。根据调研数据,该秸秆发电厂现有1台25MW发电机组在运行,每年发电量约2亿kW·h。全年发电消耗农作物秸秆量约为28万t,平均每天消耗农作物秸秆量约为850t;电厂库存秸秆量最大为16万t,自然消耗率8‰。该电厂使用的生物质燃料主要来自于发电厂周围30km半径内的农作物秸秆资源。这一区域内的农作物播种面积、产量以及农作物秸秆产量见表1。

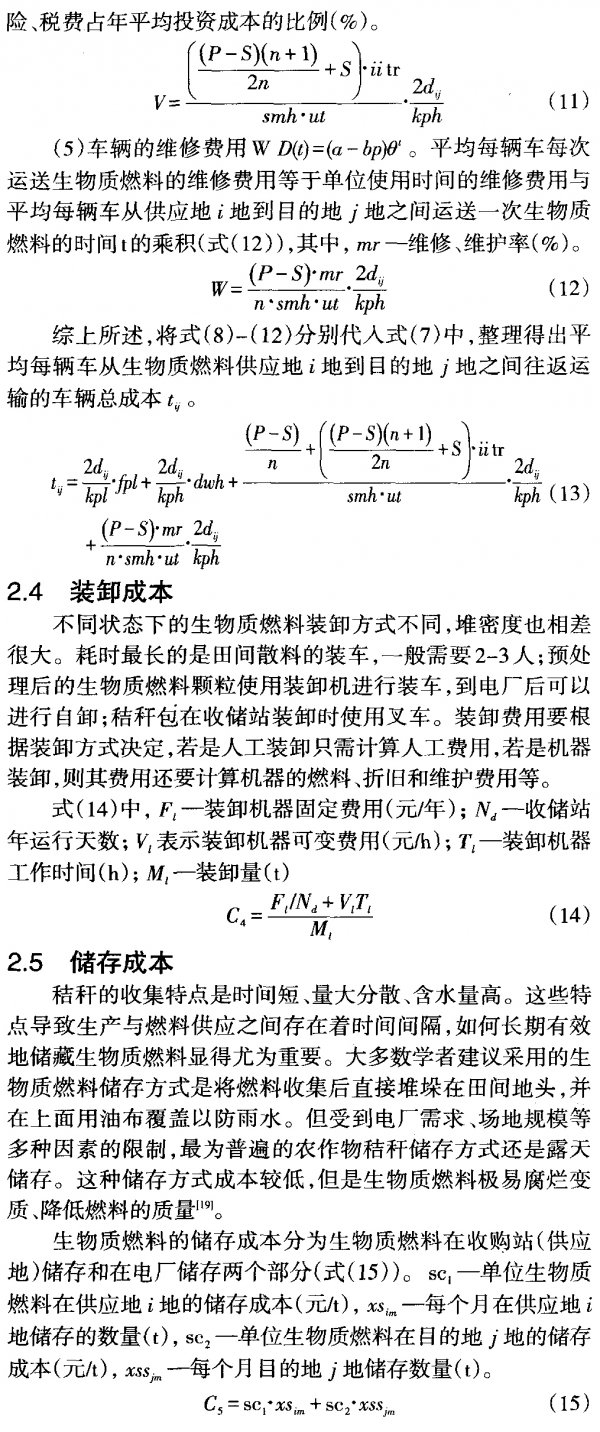

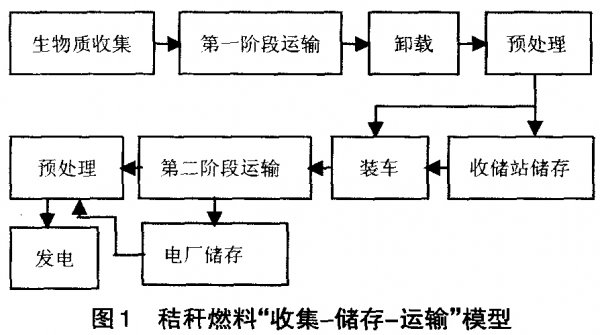

该电厂根据自身需要,租用了六个收储站,每个收储站占地约2.5万㎡,收储站距电厂分别为收购站1-7km、收购站2-9km、收购站3-20km、收购站4-12km、收购站5-18km、收购站6-25km。采用厂内储存与厂外储存(收购站储存)相结合的方式进行燃料的储存。生物质电厂最小的库存数量应满足电厂一个月的农作物秸秆使用量,最大的库存则不能多于六个月的农作物秸秆使用量。图1为秸秆生物质的“收集一储存一运输”模型。

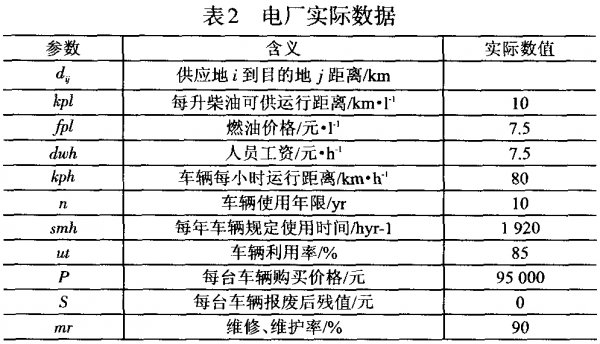

考虑到当地农作物秸秆燃烧需要、运输条件等限制因素,电厂估计当地的生物质燃料可利用系数约为50%左右,当地农作物秸秆收集价格约为100元/t,预处理成本约为31.35元/t。由于秸秆资源并不是全年都有的,按照调研数据,一年中大约有8个月是工作月份,假定每个月为30天,每天工作时长为8h,那么有效工作小时数就为8×30×8=1920h。通过考察当地实际情况,收集和整理了模型中所用的参数及其具体数值,见表2。

4.2模型求解

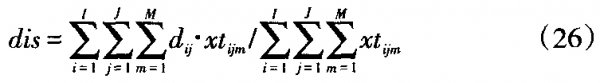

将该数学模型在GAMS环境下进行编程,并选择CPLEX solver求得最优解。通用代数建模系统(GAMS)是一个数学规划和优化高层次的建模系统。它是一种语言的编译器和一个集成的高性能求解方法,可以很快适应新形势的大规模建模应用程序,并且允许用户建立大型的维护模式。将调研得到的秸秆发电厂有关数据代入优化模型,并在GAMS环境下运行该模型,得到秸秆的最优到厂成本为214.69元h。根据式(26)计算燃料平均运输距离为t2.15km。

值得注意的是,通过模型计算得到的最优到厂成本并不包含第三方承运人的预期利润,因为这一数字根据生物质发电厂的具体情形而定。根据该生物质电厂近几年的实践经验可知,这一利润预期在50元/t左右。因此,如果考虑这一利润,生物质燃料的到厂成本约为264.69元/t,这个结果要比电厂实际收购价格减少了10.31元/t。

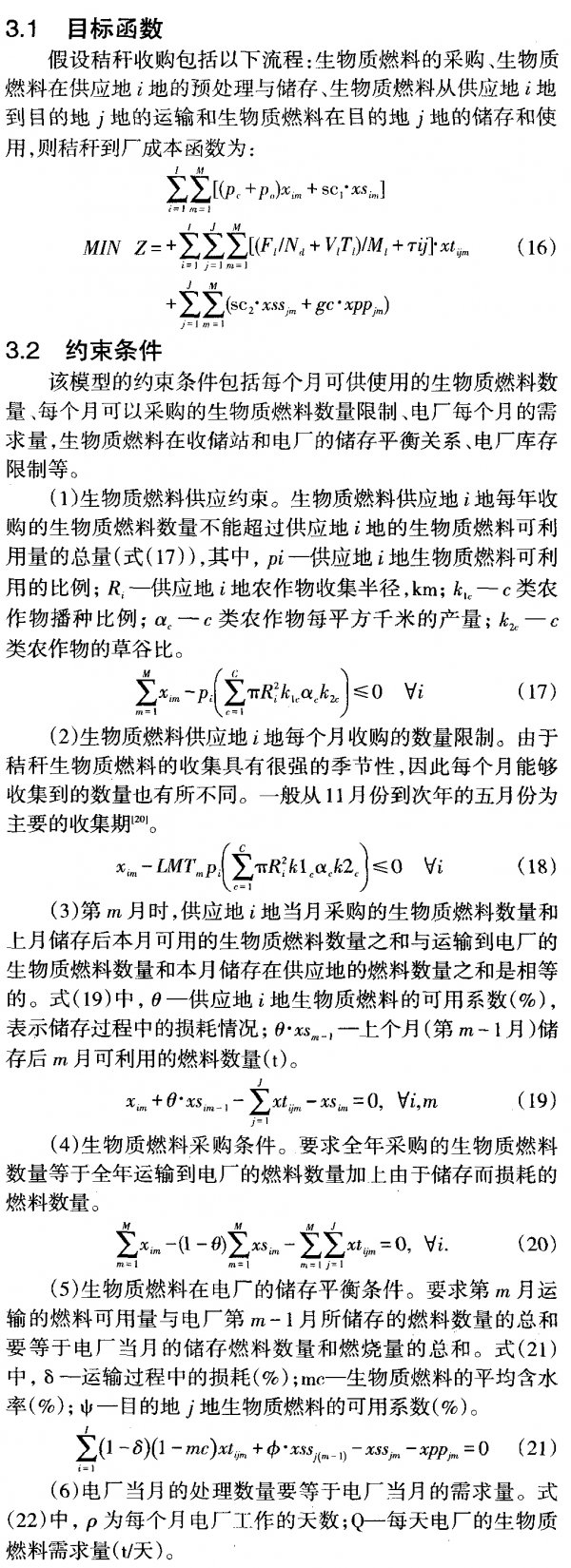

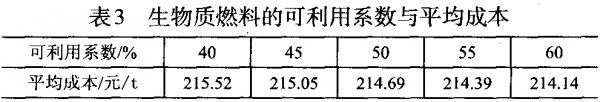

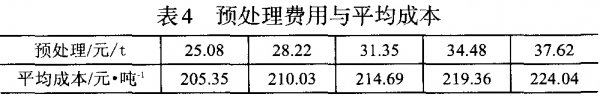

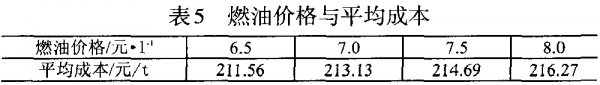

由于该模型中的参数会受到外界因素的影响,所以针对不同条件下的燃料供应总成本进行敏感性分析(见表3至表8),以增加优化结果的可靠性。

(1)可利用系数。秸秆燃料有很多利用途径,如提供农村生活能源、饲料化用途、秸秆还田、工业利用、食用菌基料等,因此,秸秆能源化的利用只能占可收集量的一定比例。由表3可以看出,生物质燃料的到厂成本随着生物质燃料的可利用量的增加而降低,反之亦然。当然,秸秆利用系数不能过低,否则将不能满足电厂的生产需求。本案例中,当秸秆燃料的可利用系数低于36%时,模型得不到可行解,这说明生物质燃料的供应不能满足该电厂的需求。

(2)预处理费用。一般情况下,农作物秸秆不会从田间直接运往生物质发电厂,大部分农作物秸秆在收购站进行必要的预处理。这样不仅可以降低燃料后续的运输成本,还可以改善燃料密度、硬度、颗粒度等一些品质。秸秆打包是主要发生的费用。本案例中采用纽荷兰BB960A秸秆打捆机,每台打捆机每天能打100捆秸秆,草捆重量可达0.7t/捆。根据机器小时率法(Machine Hour Rate Method)得到打捆机每小时费用为250.85元,按照每小时处理8t计算,则秸秆预处理费用为31.35元/t。本文分析了预处理费用变化±10%、±20%的情况。由表4可以看出,生物质燃料的到厂成本随着生物质燃料预处理费用的增加而增加。预处理费用增加10%,平均成本将增加4.67元/t。在实际生产中,采用不同的打包机械或者生物质收购量增减等因素,都会影响预处理费用的变化。

(3)燃油价格。在整个生物质燃料的收集过程中,收集机械、打包机械和运输车辆等都要使用燃油。所以,燃油价格的变化,必然会引起平均成本的变化。本案例中,燃油价格为7.5元/升。由于模型中的收购成本采用固定值,因此收集费用随燃油价格的变化并没有考虑,而是重点考虑了秸秆打捆机和运输车辆使用燃油的变化情况。由表5可以看出,生物质燃料的到厂成本随着燃油价格的增加而增加,平均每升燃油(柴油)增加0.5元,平均成本将增加1.57元/t。

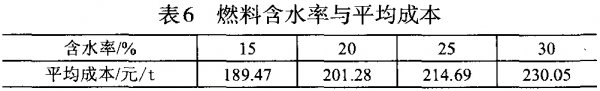

(4)燃料含水率。秸秆资源的含水率直接影响了秸秆的燃料热值的多少。自然干燥是一种常用的生物质燃料干燥方式,即将农作物秸秆尽量放在阴凉、通风处,通过自然风、太阳光的照射等方式去除其中水分,可以防止其缓慢干燥,使酶活动加剧,降低秸秆的燃料热值,可有效保证秸秆的含水量在10%至15%之间。本案例中的秸秆含水率为25%,平均成本为214.69元,如果通过自然干燥的方式使秸秆含水率降低到15%,那么平均成本将下降25.22元/t,对生物质燃料到厂成本产生很大的影响(见表6)。

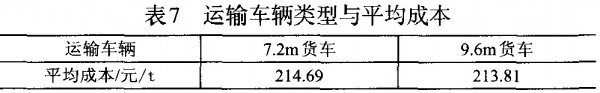

(5)运输车辆。本案例中秸秆资源的运输车辆为7.2m的货车,其运输能力为13.5t/车。若采用运载能力更大的9.6m货车,运输能力为18t/车,那么生物质燃料的到厂成本将减少约0.88元/t(见表7)。

5结论

本文分析了生物质燃料成本的构成,建立了基于集中型收储运模式的生物质资源燃料从田间到电厂的整个供应链的成本优化模型,并对影响农作物秸秆获取成本的主要因素进行了敏感性分析。结果表明:在没有考虑第三方物流运输企业利润的情况下,将生物质资源到厂成本优化为214.69元/t,燃料平均运输距离为12.15km。敏感性分析的结果表明,生物质燃料的预处理费用和含水率对于生物质资源总成本的影响较大,生物质燃料可利用系数、燃油价格和运输车辆类型对总成本的影响较小。因此,建议该生物质电厂有效地提高秸秆生物质的处理效率,将秸秆含水率控制在一个较低的水平,以实现降低燃料供应成本,提高企业利润的最终目的。另外,尽管生物质燃料的可利用系数对总成本影响不大,但是,这一结论是在建立在保证秸秆生物质长期稳定供应的基础上。因此,对于其他的秸秆生物质发电厂而言首先要合理选择电厂的厂址,确定燃料供应的长期性和稳定性。秸秆燃料收购站的选址也是秸秆发电厂重点设计规划的内容,这对于减少燃料运输距离,降低燃料获取成本具有重要作用。

|